DEVELOPMENT/QUALITY研究開発/品質管理

研究開発

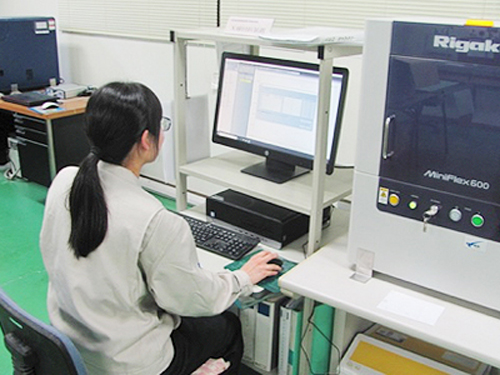

技術グループでは主に材料開発、工程品質管理、異常の原因調査などを行っております。所持している装置類は粒度分析、X線回折、熱分析、電子顕微鏡、強度試験機などで、自社でほとんどの評価が可能です。そのため、迅速かつ柔軟で多角的な材料評価に対応できます。

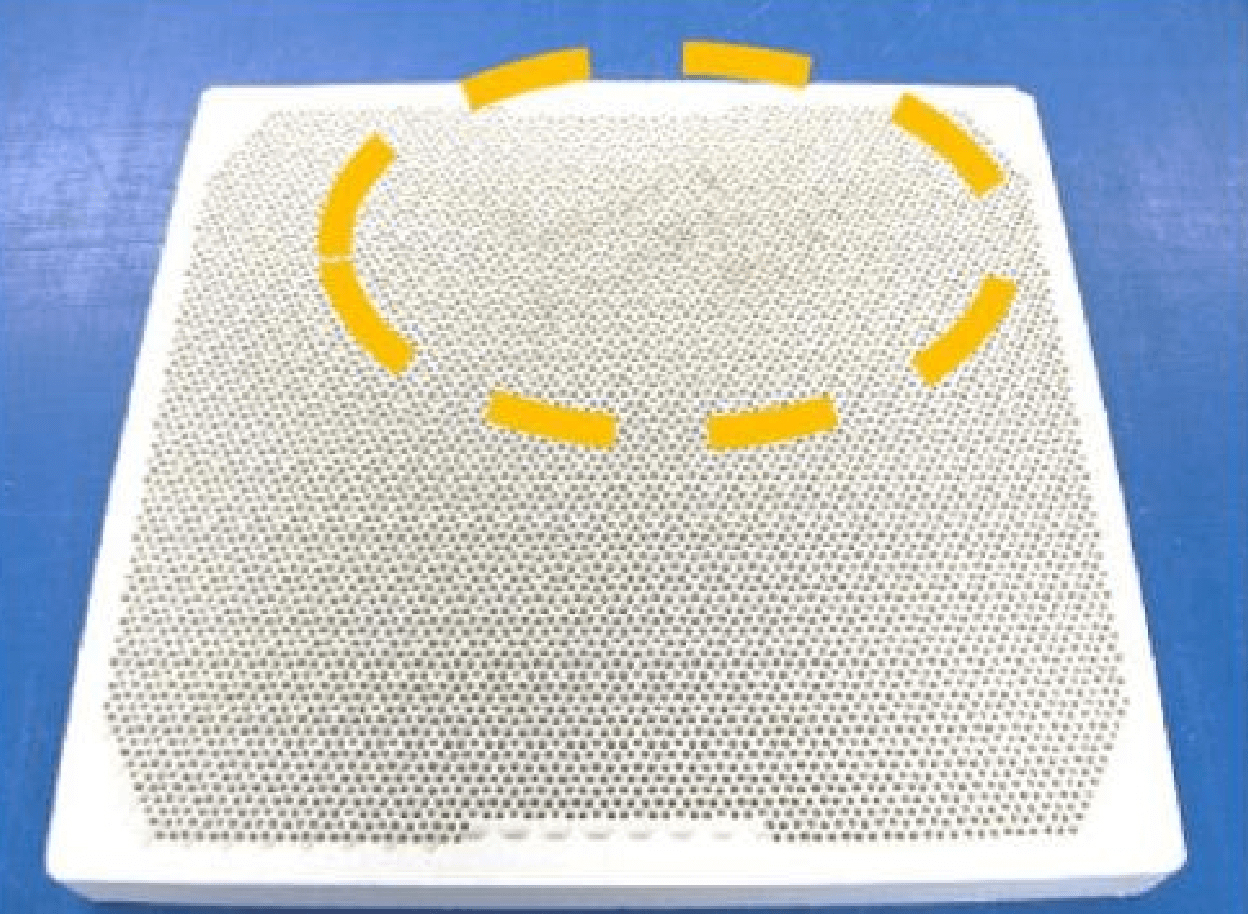

一口にセラミックスと言ってもそれは多種多様です。材質はもちろんですが、緻密体/多孔体、単純形状/複雑形状などお客様の用途に合わせた製品を提供しなければなりません。そのためには原料の調合から粉砕、成形、焼成という一連の工程を考えて材料設計することが求められます。技術グループではそれら全てに対して何度も試験を行い、安心した品質が得られる製造方法を確立していきます。

原料について

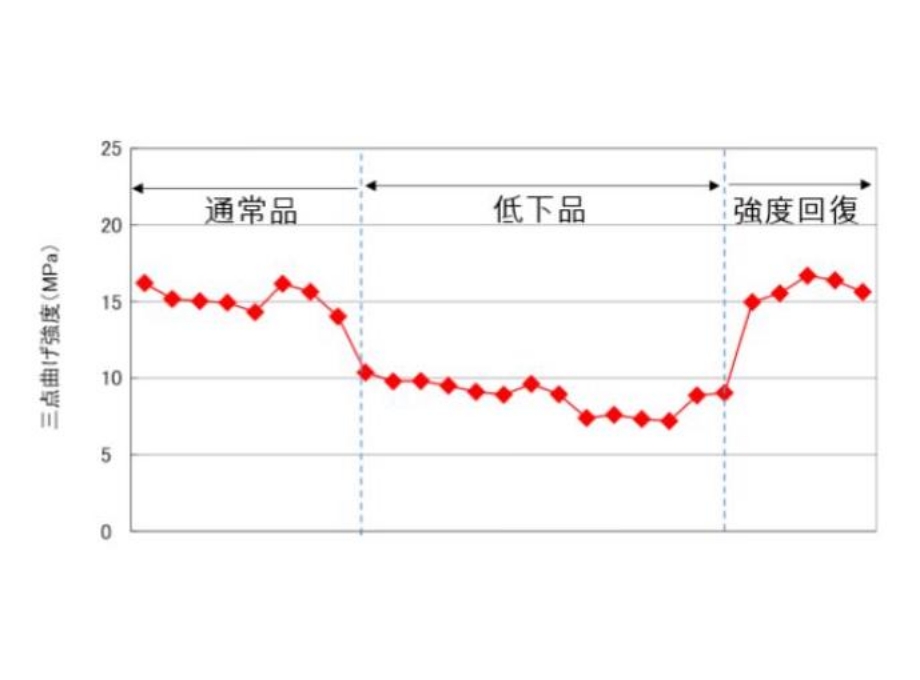

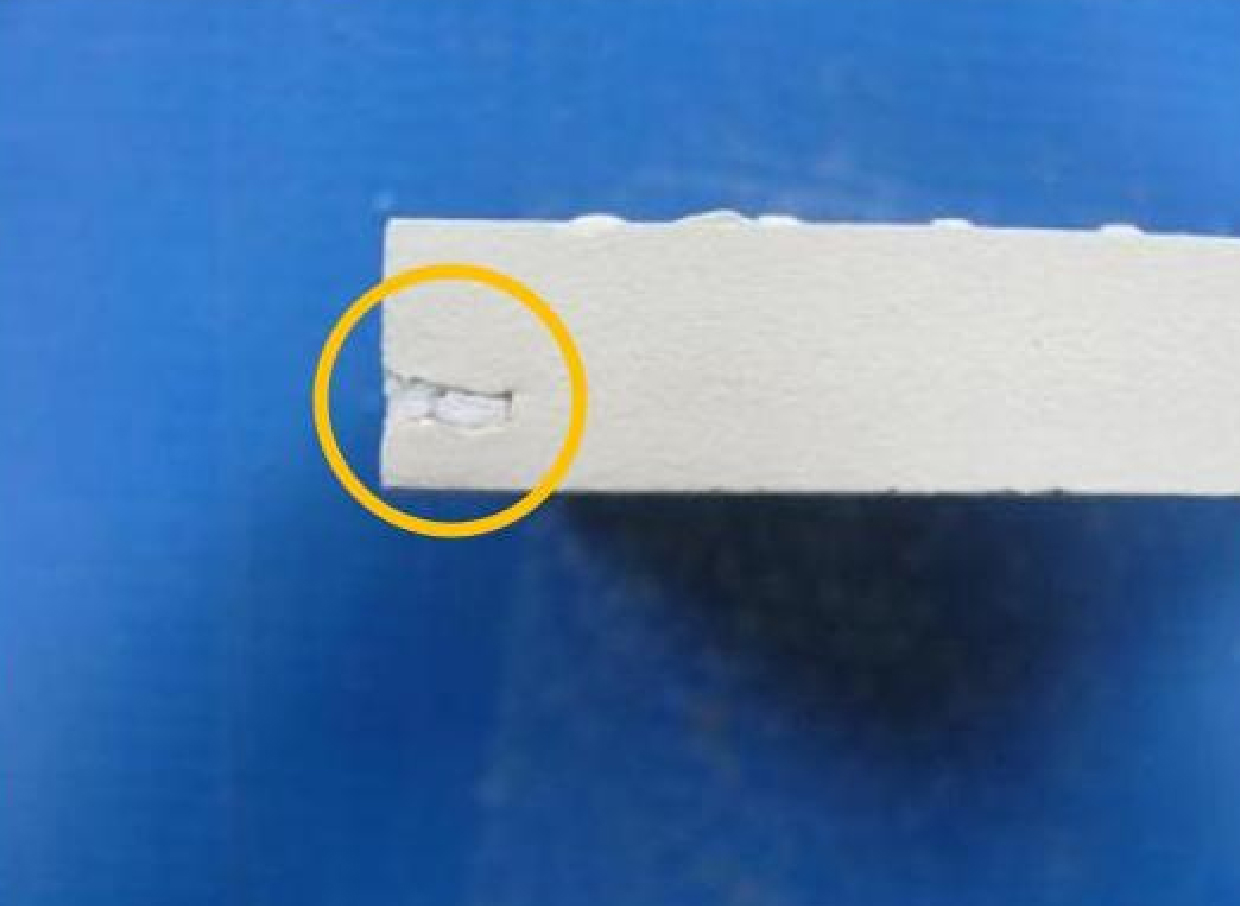

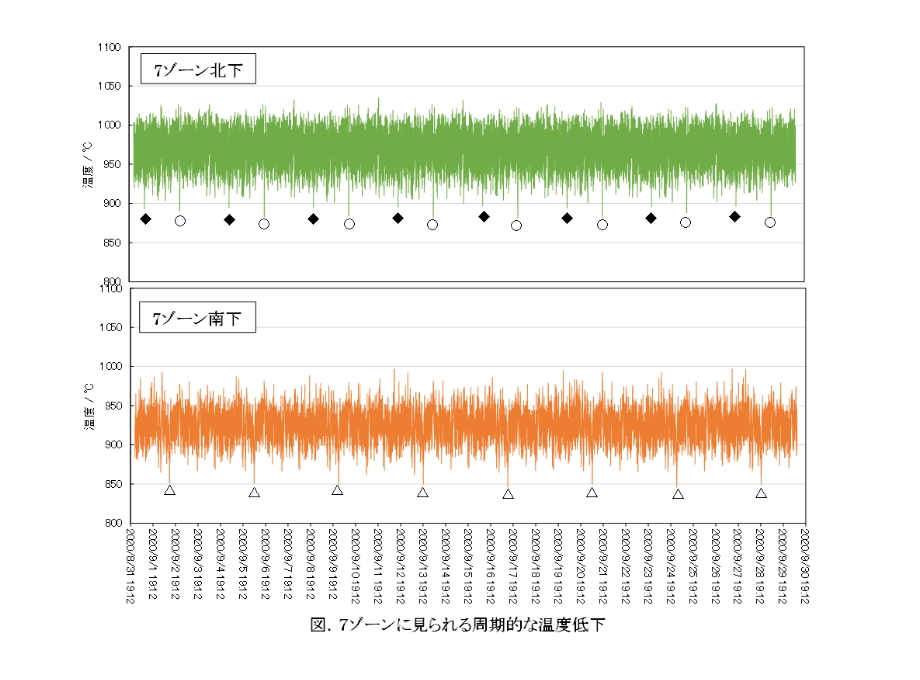

セラミックスの製造には多くの工程を必要とします。そのため、要所における工程品質チェックは欠かせません。中でも原材料は調合比や粒度などで製品の最終的な品質に大きく影響を及ぼすため独自の管理体制で厳しいチェックをしております。

原材料は天然鉱物由来のものが多く、そのため化学成分や微構造などにわずかな差を生じます。最終製品の品質を維持するため、これら原材料のわずかな特性差をどのように制御するかが求められます。天然原料の科学的制御は一朝一夕でできるものではありません。創業より培われてきた経験とノウハウあってのもので、これを我々は未来へつなげていく必要があると考えております。

品質管理

社是「お客様第一」

創業以来この信条を堅く守って参りました。今やこの伝統は社内に定着しております。感謝なきは離れ、奉仕なきは滅ぶの理は、企業にも通ずるものがあります。感謝の念、奉仕の心とは、常に「ご使用されるお客様の立場になってものを造る」ことであります。この様な良心と責任感が、お客様の信用を得て永く広くご愛顧いただけるもとである。いわばお客様第一主義が我が社の永久不変の姿勢であります。

社訓「自分に恥じない仕事をしましょう」

経営理念を生かすのは社訓に示すとおりであり、これを掲げ「時間一杯働きましょう」を合言葉に今日を築き上げてきました。この規律と共に汗した努力が競合会社との差になると信じ、一途にこの方針の揺るぎないことを期しています。

品質全般

成田QMS(ISO-9001準拠)による全社管理を行っています。

環境負荷物質

グリーン調達の推進および各種情報伝達ツール(chemSHERPAなど)への対応も行っています。